No ambiente industrial atual, cheio de alta competitividade, pressão por produtividade e exigência crescente por qualidade, muitas empresas ainda operam com métodos tradicionais de inspeção e controle que já não acompanham mais a velocidade e a complexidade da produção moderna. É justamente por isso que surge a necessidade de avaliar se já passou da hora de ter um sistema de visão industrial integrado ao seu processo, capaz de transformar a forma como sua empresa enxerga, monitora e certifica cada etapa da operação. Esse tipo de tecnologia tem se tornado indispensável em setores que lidam com alta precisão, rastreabilidade rigorosa e volumes elevados, incluindo automotivo, metalmecânico, eletroeletrônico, dispositivos médicos, embalagens, siderurgia e muitos outros.

Ao contrário do que muitos imaginam, a decisão de investir em automação com visão industrial não está restrita apenas às grandes corporações. Pequenas e médias empresas da indústria também podem se beneficiar bastante da inspeção de qualidade automatizada, reduzindo erros, otimizando recursos e elevando o padrão de entrega. E, para entender se esse é o momento certo para dar esse passo, quatro sinais são especialmente importantes. Eles aparecem de forma gradual, mas impactam diretamente produtividade, custo e credibilidade do produto. Quando bem compreendidos, tornam clara a necessidade de migrar para uma solução mais eficiente, como um sistema avançado de visão computacional para indústria.

Vamos explicar e falar sobre cada um desses sinais com profundidade, demonstrando como eles se manifestam na rotina industrial e por que indicam que sua empresa já está pronta, e precisando, de uma otimização tecnológica importante como essa.

.jpg)

Inspeção visual manual frequente: um gargalo invisível que custa caro

O primeiro sinal é também o mais comum e o mais negligenciado.

Em muitas empresas, a verificação visual de defeitos, posicionamento, presença de componentes e conformidade dimensional ainda é realizada manualmente. Embora esse método pareça simples e econômico, ele traz limitações que se tornam cada vez mais críticas conforme o processo ganha velocidade e complexidade. Operadores humanos, por mais capacitados que sejam, apresentam limites fisiológicos: fadiga visual, variação de julgamento, dificuldade de manter o mesmo nível de atenção por longos períodos e inconsistência ao lidar com grandes volumes de peças.

Quando a inspeção visual manual se torna frequente ou permanente, ela passa a gerar riscos significativos. Um deles é o aumento gradativo das falhas não detectadas, que podem seguir adiante na linha e resultar em retrabalho ou reclamações do cliente. Outro problema é o custo indireto desse modelo. Alocar pessoas exclusivamente para inspeção reduz a disponibilidade da equipe para atividades de maior importância, enquanto a inspeção propriamente dita continua lenta e sujeita a erros.

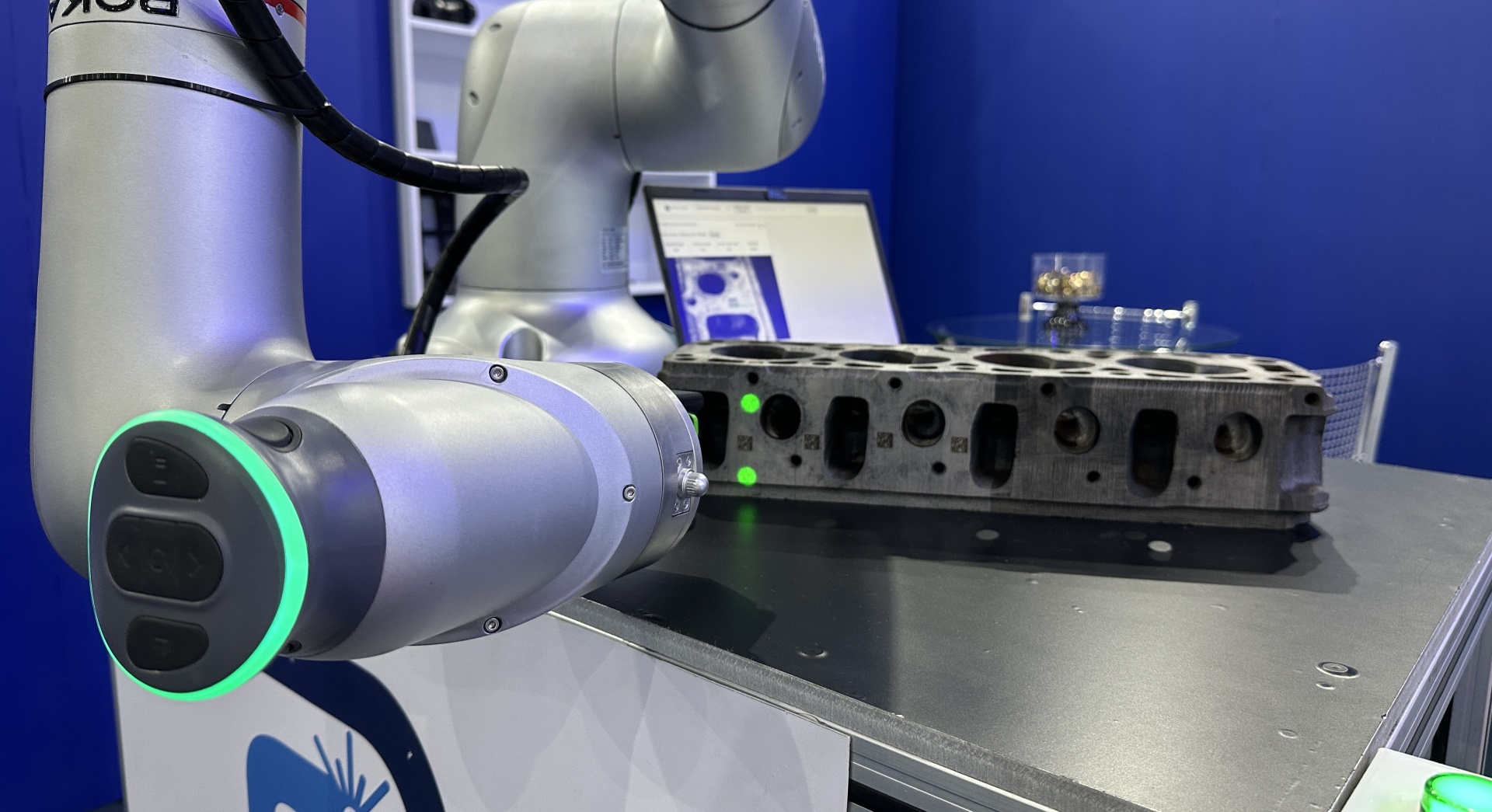

Um sistema de visão industrial integrado ao seu processo substitui essa situação por um controle sistemático, repetível e extremamente preciso. Com câmeras industriais de alta resolução, algoritmos de análise de imagem, sensores e softwares de controle de produção por visão artificial, é possível realizar inspeções 100% automáticas, sem interrupções e com total consistência entre turnos. Isso elimina os riscos de falhas humanas e permite detecção de imperfeições que seriam impossíveis de identificar a olho nu. Ao mesmo tempo, libera operadores para funções mais estratégicas, otimizando o nível de produtividade de toda a linha.

Perda de rastreabilidade: quando falta informação, sobra risco

A rastreabilidade é uma ferramenta extremamente importante para qualquer setor industrial atualmente. Em áreas reguladas, como a automotiva, aeroespacial e médica, por exemplo, ela é obrigatória. Em outros, é um diferencial competitivo que reduz custos e melhora o pós-venda. Quando a empresa começa a enfrentar dificuldade para registrar, localizar ou correlacionar informações sobre cada peça produzida, esse é um sinal claro de que a produção precisa de monitoramento inteligente de processos e maior confiabilidade nos registros.

A perda de rastreabilidade costuma ocorrer por diversos motivos: marcações manuais inconsistentes, etiquetas que descolam ou borram, leitura difícil de códigos e falhas no preenchimento manual de dados. A consequência é sempre a mesma: falta de confiabilidade. Sem saber exatamente qual peça passou por quais etapas, quem inspecionou, qual lote foi aprovado, quando ocorreu a falha ou qual máquina produziu determinado item, a empresa perde visibilidade e capacidade de diagnóstico.

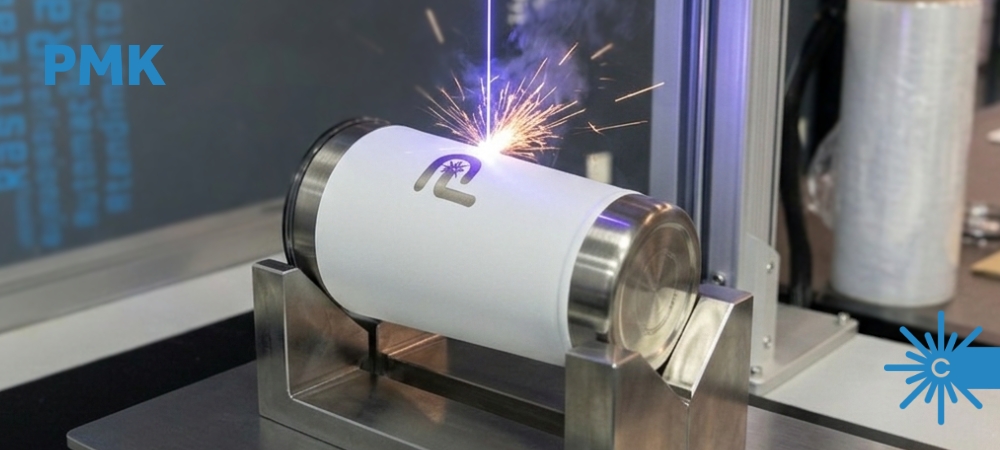

Um sistema de visão industrial integrado ao seu processo resolve esse problema tanto na geração da informação quanto na validação automática dela. A tecnologia permite registrar imagens, identificar diversos tipos de códigos, verificar a qualidade de gravações a laser ou por micropuncionamento, rastrear peças individualmente e associar dados diretamente ao sistema MES ou ERP. Isso garante uma rastreabilidade completa, precisa e segura, reduzindo riscos de conformidade, de recall ou de perda de reputação.

Falhas que só são detectadas no fim da linha: prejuízo acumulado

Se defeitos constantes chegam ao final da linha sem serem detectados anteriormente, esse é um dos sinais mais críticos e urgentes. Isso significa que o controle de qualidade atual não está conseguindo bloquear problemas na origem e está permitindo que peças defeituosas avancem por várias etapas produtivas, consumindo tempo, energia, material e mão de obra antes de serem descartadas ou retrabalhadas.

Esse sintoma costuma acontecer quando o processo depende exclusivamente de inspeção manual, quando as medições são feitas por amostragem em vez de serem 100% automáticas, ou quando não existe um mecanismo automático de detecção de falhas em linha de produção. Em todos esses casos, a consequência é sempre prejuízo financeiro, operacional e até reputacional.

Com um sistema de visão, isso muda completamente. A tecnologia atua como um “filtro contínuo”, verificando cada peça em tempo real e interrompendo o fluxo sempre que necessário. Isso impede que falhas se acumulem e permite agir imediatamente quando surge a primeira anomalia. Além disso, a análise de imagens pode fornecer dados valiosos sobre tendências de defeitos, ajudando engenheiros e gestores a entenderem a raiz do problema e a prevenirem recorrências.

Alta variabilidade entre operadores: um problema que passa despercebido

Mesmo empresas com processos robustos e colaboradores bem treinados enfrentam um desafio inevitável: o de que cada operador interpreta visualmente a qualidade de forma diferente.

A variabilidade humana não significa incompetência, mas sim uma característica natural. O que um funcionário considera defeito, outro pode entender como aceitável. Em linhas que dependem de inspeção manual, essa variabilidade se torna um problema grave, especialmente quando há vários turnos, diferentes níveis de experiência ou rotatividade de pessoal.

A consequência é a inconsistência nos resultados. Produtos aprovados por um operador podem ser reprovados por outro. Peças rejeitadas sem necessidade podem gerar perdas. Lotes inteiros podem ser avaliados de maneira desigual, gerando altos níveis de retrabalho. Essa instabilidade torna a qualidade imprevisível e dificulta padronizar processos.

Ao integrar um sistema de visão industrial ao seu processo, essa variabilidade desaparece. O padrão passa a ser matemático, baseado em pixels, métricas e parâmetros definidos com precisão. A análise deixa de depender da percepção humana e passa a seguir critérios objetivos, reproduzíveis e inalteráveis, independentemente do turno ou do operador. Isso cria uma consistência ideal no controle de qualidade e transforma o processo em um sistema confiável e escalável.

Quando esses sinais aparecem, um sistema de visão industrial deixa de ser opcional

Se a sua empresa já percebe qualquer um desses sinais citados aqui, já está claro que é hora de considerar um sistema de visão industrial integrado ao seu processo. Mais do que automatizar a inspeção, ele aumenta o padrão de qualidade, reduz custos, melhora a produtividade e garante competitividade em um mercado cada vez mais exigente.

A visão artificial não é mais apenas uma tecnologia moderna, é um componente capaz de fazer a diferença para quem quer operar com eficiência, precisão e confiabilidade. E quanto mais cedo a integração acontece, mais rápido a empresa sente a diferença no desempenho geral da produção.

Quer saber como a PRO Marking pode ajudar o seu negócio a implementar um sistema de visão industrial? Fale com nossos especialistas para entender o assunto e tirar suas dúvidas!